在已知的浙江某智能家电工厂,通过重新规划皮带线与滚筒线的衔接方案,成功将装配线节拍从90秒缩短至63秒,单线日产量突破2000台。这种效率跃迁并非个例,输送设备的科学选型与组合应用,正成为制造业降本增效的新引擎。

一、皮带线柔性效能深度开发

1. 动态调速技术

宁波某3C企业采用伺服电机驱动皮带线,实现0.1m/s-2.5m/s无级变速。在芯片封装环节,精准匹配不同工序速度差,使设备等待时间减少42%。

2. 特种皮带创新应用

- 食品行业采用抗菌型PU皮带,清洗时间由45分钟/班次缩短至15分钟

- 电子行业导入导电硅胶皮带,静电敏感器件直通合格率提升至99.8%

- 汽车零部件企业使用磁性皮带,实现螺钉垫片自动定向排列

3. 空间利用率优化

青岛某冻品企业采用多层Z型皮带线,在原有平面空间内拓展出3倍有效输送面积,月均仓储周转率提升27%。

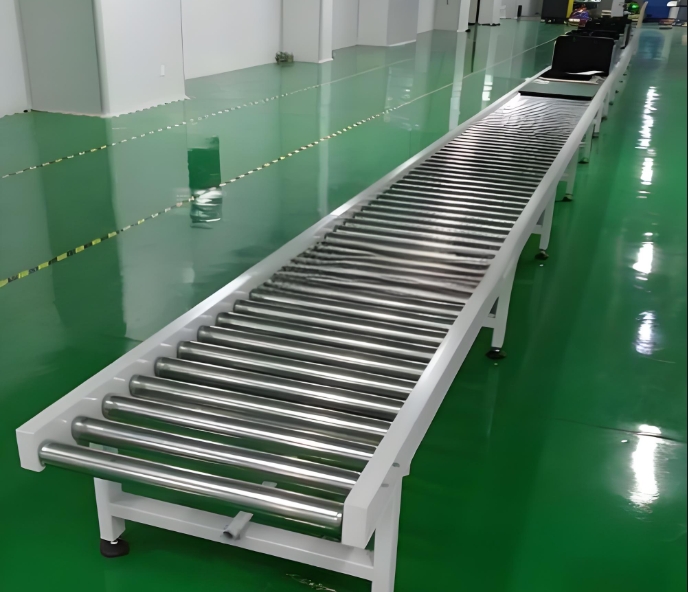

二、滚筒线刚柔并济的智能升级

1. 负载自适应系统

佛山卫浴企业为滚筒线加装压力传感器,当检测到800kg以上重载时自动切换液压驱动模式,能耗降低35%的同时延长设备寿命。

2. 智能分拣矩阵

某跨境物流中心配置的滚筒分拣系统:

- 通过机器视觉识别包裹六面信息

- 基于运单大数据动态调整分拣路径

- 集成称重测体积模块自动计算运费

使错分率从1.2%降至0.03%,单小时处理量突破6000件。

3. 能源循环系统

重庆某车企在重型滚筒线下铺设动能回收装置,将制动能量转化为车间照明用电,年节省电费超80万元。

三、混合输送系统的黄金配比法则

1. 衔接段缓冲设计

苏州精密仪器工厂在皮带线与滚筒线接驳处设置:

- 气悬浮过渡平台消除产品跌落风险

- 激光对位装置确保±0.5mm定位精度

- 动态称重模块实现实时质量监控

使产品转运破损率归零,质检效率提升3倍。

2. 数字孪生预演系统

企业导入输送系统仿真平台后:

- 通过虚拟调试提前发现13处干涉点

- 优化设备布局节约15%场地空间

- 精准计算能耗峰值避免变压器超载

使实际安装调试周期缩短60%

3. 模块化快速切换方案

东莞电子厂开发的"乐高式"输送系统:

- 标准化接口实现皮带/滚筒单元自由组合

- 预置5种基础模块应对不同产品规格

- 配备快换工具实现30分钟产线重构

使多品种小批量订单切换时间压缩至45分钟。

某上市药企的实践印证了这种技术进化的价值:通过构建智能输送网络,其新建车间单位面积产值达传统产线的2.3倍,人均效能提升55%,产品交付周期缩短40%。当下正值《中国制造2025》关键阶段,输送设备的智能化改造已不是选择题而是必答题。您的产线,是否已准备好开启这场效率革命?